1. Selezione e pretrattamento delle materie prime fibrose

Il primo passo nel processo di formazione di tessuto non tessuto è selezionare materie prime in fibra adatte. Le materie prime in fibra più comuni includono poliestere, polipropilene e vinilon. Queste fibre subiranno una serie di pretrattamenti durante il processo produttivo per meglio adattarsi alle successive fasi di lavorazione.

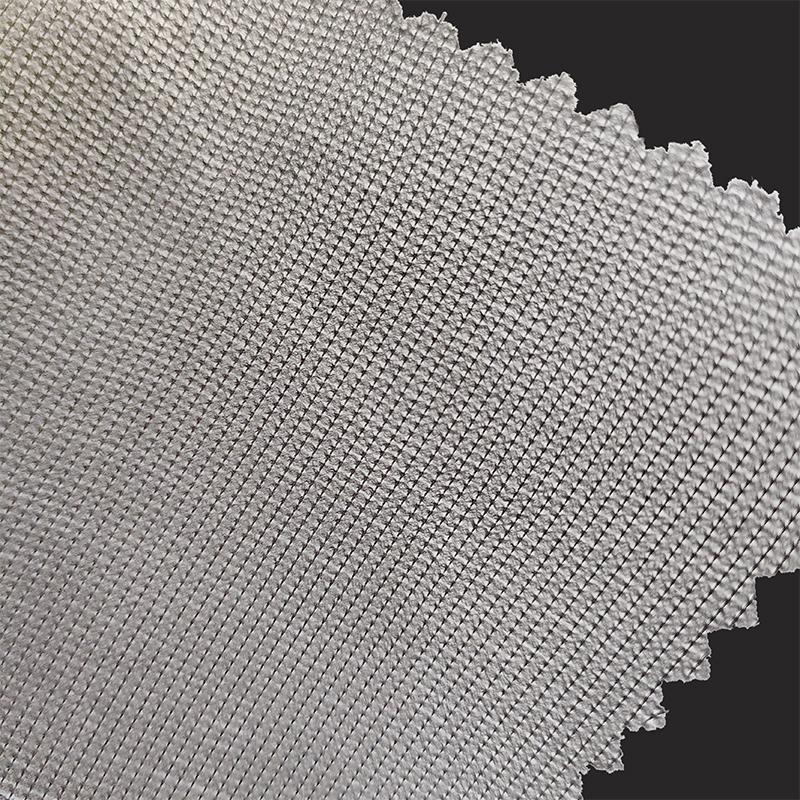

La fibra di poliestere ha una buona robustezza e resistenza al calore e viene spesso utilizzata in prodotti non tessuti che richiedono durabilità ed elevata resistenza, come materiali filtranti e usi industriali.

La fibra di polipropilene viene spesso utilizzata nella produzione di prodotti sanitari e beni di consumo usa e getta grazie alla sua bassa densità, resistenza alla corrosione chimica e forte permeabilità all'aria.

La fibra Vinylon è adatta per prodotti medici e sanitari grazie al suo buon assorbimento dell'umidità e alla morbidezza, soprattutto in aree con elevati requisiti di comfort, come pannolini per bambini e assorbenti igienici.

Dopo la selezione delle fibre, la fibra grezza deve essere pettinata, pulita e altri trattamenti per garantire che la fibra non contenga impurità e possa essere formata senza problemi nei processi successivi.

2. Processo di cardatura

Il processo di cardatura è il primo passo importante nella produzione di tessuti non tessuti. In questo processo le fibre vengono introdotte nella macchina carda e disperse in una struttura a rete uniforme attraverso una serie di dispositivi meccanici. La cardatura non solo può spezzare le fibre, ma anche rimuovere efficacemente le impurità e garantire l'uniformità delle fibre.

In questo processo, fibre come poliestere, polipropilene e vinilon vengono pettinate in una rete dalla carda e distribuite secondo uno spessore e una densità specifici. La rete in fibra cardata può entrare nella fase successiva del processo di filatura.

3. Formazione della rete da filare

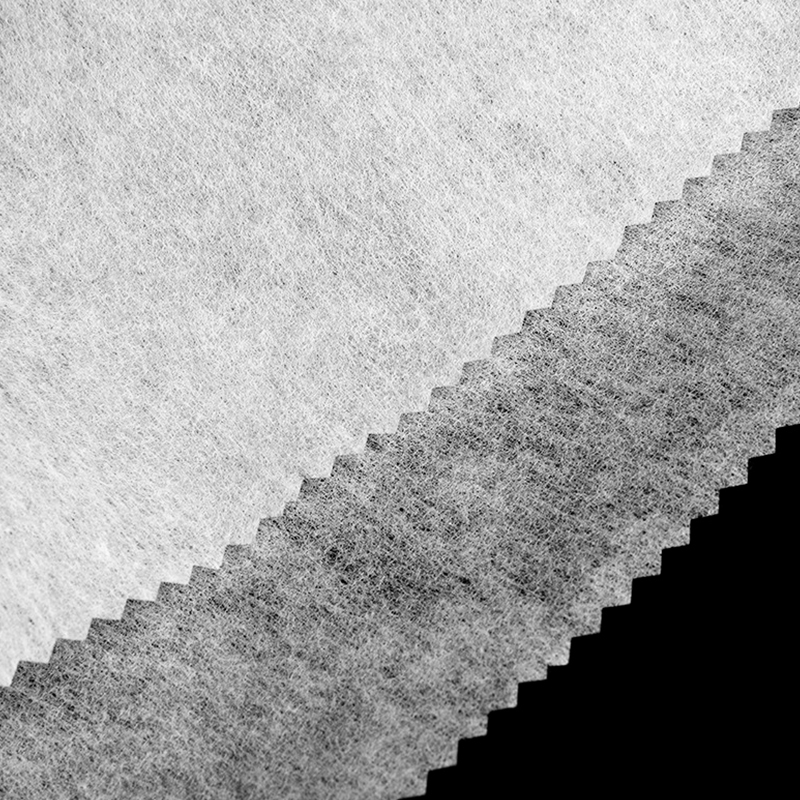

La formazione delle reti da filatura è una fase fondamentale nell'ulteriore trasformazione delle fibre cardate in tessuti non tessuti. I metodi comuni di formazione di reti da filatura includono la formazione di nastri a secco, la formazione di nastri a umido e la formazione di nastri ad aria.

Formatura del nastro a secco: il nastro di fibre viene steso in un nastro attraverso un nastro trasportatore mediante azione meccanica, adatto per tessuti non tessuti più leggeri e più resistenti. La formatura del nastro a secco viene generalmente utilizzata per fibre chimiche come polipropilene e poliestere e può produrre una struttura a rete uniforme, adatta per prodotti usa e getta e materiali filtranti, ecc.

Formazione del velo ad umido: le fibre vengono disperse in una soluzione acquosa e poi depositate in un velo attraverso una rete filtrante, adatta per tessuti non tessuti con strutture più complesse ed elevati requisiti di assorbimento d'acqua. I nastri wet-laid vengono spesso utilizzati per la lavorazione delle fibre di vinilon, in particolare per prodotti che richiedono elevata assorbenza e comfort, come assorbenti e pannolini.

Reti stese ad aria: utilizzare il flusso d'aria per sospendere le fibre nell'aria e formarle attraverso l'attrezzatura di aspirazione. I nastri posati ad aria sono generalmente utilizzati per strutture più sciolte, adatte per prodotti sanitari e materiali isolanti.

Questi metodi di formazione del nastro utilizzano tecnologie e processi diversi per ottenere una distribuzione uniforme delle fibre e la formazione di una struttura a rete, ponendo le basi per i successivi processi di formatura.

4. Processo di consolidamento

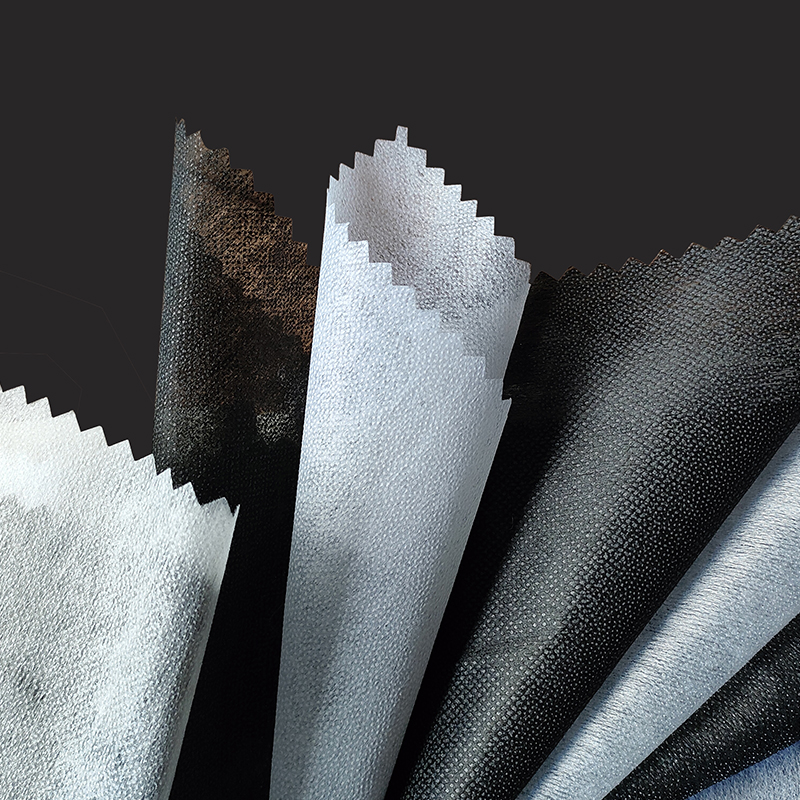

Il consolidamento consiste nel legare la rete di fibre formata mediante pressatura meccanica, chimica o a caldo per formare un tessuto non tessuto con una certa resistenza e stabilità. A seconda dei diversi requisiti applicativi, i metodi di consolidamento possono essere suddivisi nelle seguenti tipologie:

Consolidamento pressato a caldo: il calore viene utilizzato per sciogliere e legare le fibre. Le fibre di polipropilene e poliestere utilizzano spesso la tecnologia di consolidamento pressato a caldo, che può migliorare efficacemente la resistenza e la stabilità dei tessuti non tessuti. Il consolidamento pressato a caldo è adatto per la produzione di tessuti non tessuti più duri e durevoli.

Consolidamento chimico: i nastri di fibre vengono legati chimicamente mediante rivestimento o spruzzatura di adesivi. Il consolidamento chimico è adatto per prodotti non tessuti che richiedono proprietà specifiche (come antibatterico e ritardante di fiamma). Ad esempio, nei prodotti medici e sanitari, il consolidamento chimico può migliorare efficacemente la funzionalità dei tessuti non tessuti.

Consolidamento meccanico: Le fibre vengono forate meccanicamente attraverso uno speciale dispositivo di agugliatura per formare una struttura intrecciata. Il consolidamento meccanico viene spesso utilizzato per produrre tessuti non tessuti durevoli e resistenti allo strappo, adatti per moquette, materiali filtranti, ecc.

5. Processo di post-elaborazione

Il tessuto non tessuto consolidato solitamente necessita di essere sottoposto ad una serie di processi di post-lavorazione per migliorarne le prestazioni o soddisfare specifiche esigenze di mercato. I processi di post-elaborazione comuni includono:

Trattamento antibatterico: Attraverso additivi chimici o spruzzatura di agenti antibatterici, ai tessuti non tessuti vengono conferite proprietà antibatteriche, ampiamente utilizzate in campo medico e sanitario.

Tintura e stampa: in base alla domanda del mercato, viene effettuato un trattamento di tintura o stampa per aumentare la bellezza e la funzionalità dei tessuti non tessuti, adatti per l'industria della decorazione domestica e della moda.

Trattamento impermeabile: attraverso il rivestimento o il trattamento, i tessuti non tessuti vengono resi impermeabili, spesso utilizzati nella fabbricazione di prodotti come indumenti antipioggia e giacche.